- 设备的维护保养安装操作手册

1.设备安装及调整方法

1.1磨床的基础处理和初就位

安装前应仔细阅读磨床使用说明书,磨床进入车间前要按照安装地基图做好基础。在基础养护期间满并完成清理工作后,将调整磨床水平用的地脚螺栓放进预留空内。磨床附近不得有强烈振源,为隔振动可在地基四周添加煤屑防振槽以减少影响。

1.2注意事项

1-1 安装 说明书

本磨床安装处的环境温度应在0℃~45℃之间,变化范围不大于1.1℃/min。磨床工作环境的空气中不得含有灰尘及酸、碱等腐蚀性气体。供电电压为380V,允许电网电压在额定值的10%~15%范围内波动。频率为50Hz,三相电源不平衡电压:电压相序和零序成分不应超出正序成分的2%。

使用前床身要调整水平,将水平仪放置在电磁工作台上,在纵横两个方向调整。按照精度标准保持在0.02/1000mm内,在垂直平面内的直线度0.01/1000mm,磨头导轨的平行度0.02/1000mm.

本机床的电源采用L1、L2、L3三相线和接地线,接地线应是良好地与大地相连接,并且必须与电气箱中的接地母线PE可靠连接。

2.设备运行说明书

2.1操作指南

2.1.1在使用磨床前应空运转试车,试车之前必须确认:

①输入电源相序是否正确,检查变压器原边中间抽头和电源变压器副边抽头是否正确;

②直流电源输出端对地是否短路

③各润滑点是否得到充分润滑(润滑系统详见附图2)

确认各情况正常后接通电源,打开液压启动,检查液压是否正常。然后点击“加工”(OPERT)、“充磁”,将磨头升至合适位置,打开冷却开关,依次开启砂轮和工作台电机。(!注意:充磁充磁工作灯亮后3秒后才能开启工作台电机)

这时应检查:

(1)各指示灯是否正常工作;

(2)从左边看砂轮应是顺时针转向;

(3)从上面看工作台转向是顺时针转向;

(4)从上面看水泵转向是顺时针转向;

(5)手动调节快速升降按扭,检查磨头垂直进给和水平进给是否正确;

(6)调节变频器旋扭,工作台速度是否可调。

若电机旋转方向相反,请立即停机,检查电源进线相序是否接反。

加工前,必须空转三分钟,使油泵、水泵等电机进入状态。

2.1.2修整砂轮

进行磨削时砂轮必须平衡和修整。砂轮的安装和平衡及金刚笔的安装位置详见附录中有关说明。这里将砂轮的修整说明一下。

(1)将修整器放在工作台上,调整磨头位置,使金刚修正笔在砂轮下方;

(2)点击“充磁”;(!禁止工作台转动)

(2) 将系统切换到手动状态,调节进给速度,如F50;(在手动状态下速度可调)

(3)启动砂轮,接近金刚修整笔,当出现火花时停止进给,切换成点动状态,确定修整量,如每次0.01mm,(注:每次系统重启后,都返回原始值,这时要对每次点动量重设,点击I,等光标出现输入点动量,按ENTER确认,如I0.1表示进给量为0.01mm,)

(4)切换成手动,点击方向键,使砂轮往返走动;

在手动和点动来回切换,直止砂轮表面完全修平。

2.1.3对刀方法

将工件放在工作台相应位置处,按“充磁”,即吸住工件;

对刀:在手动状态下,移动Z轴,快速接近工件,换至点动方式,然后开启充磁,工作台旋转,砂轮启动,用点动方式接触工件,当工件与砂轮接触时,定下Z轴零点(即按下“G92Z0”再按ENTER键确认),再移动X轴,将砂轮移至吸盘中心孔处,定下X轴零点(即按下“G92X0”再按ENTER键确认),此时对刀完毕。按“Z+”,将砂轮快速退回起始位置,按下“自动”,按“打开程序”键,直接输入所需程序,如“P01”,按“加工”键,再按下“循环启动”磨床自动加工工件。

!注意:充磁后工作台才能启动,停工作台后才能退磁,否则系统报警错误96#。

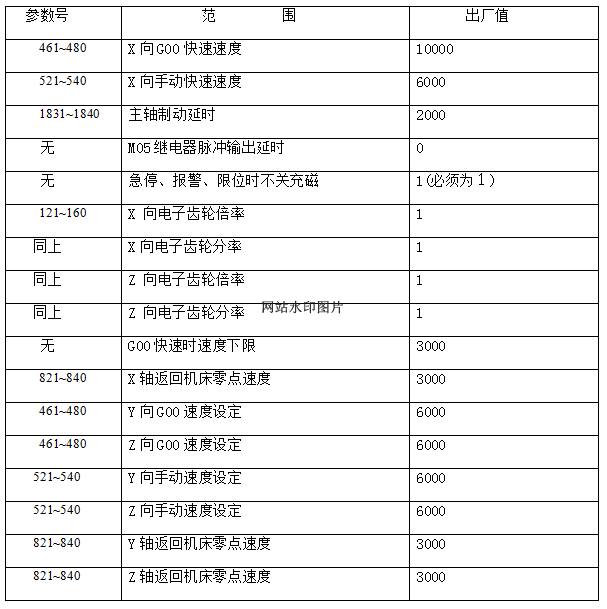

2.3参数说明

系统参数出厂时已设定好,详见数控系统编程与操作说明书。这里将有关参数做一说明。

※P参数:

※增加的指令说明

(1)M指令

M31/M33(正反转) 开工作台(5J2 S2信号有效)

M32 关工作台(5J2 S2信号关断)

M13 开砂轮 (5J2 S1信号有效)

M05 关砂轮 (5J2 S1信号关断)

M17 充磁 (5J2 S3信号有效)

M19 退磁 (5J2 S3信号关断)

M43 开油泵 (5J2 M78信号有效)

M44 关油泵 (5J2 M78信号关断)

(2)G指令

G32-砂轮修调补偿

格式:G32 I____k____F___

I:X向补偿量(mm)相对值

K:X向补偿量(mm)相对值

F:运行速度(mm/min)

例:坐标显示起始点:X200 Z1

执行G32 k-0.01 F10后,Z轴向下0.01mm

坐标仍显示为X200 Z1

注意:I、K有符号,正补偿时I、K为正值、负补偿时I、K为负值。I、K后面所带数字为修调尺寸增量表示。

5.3程序说明

3.日常及定期 点检项目和方法

3.1 机械部

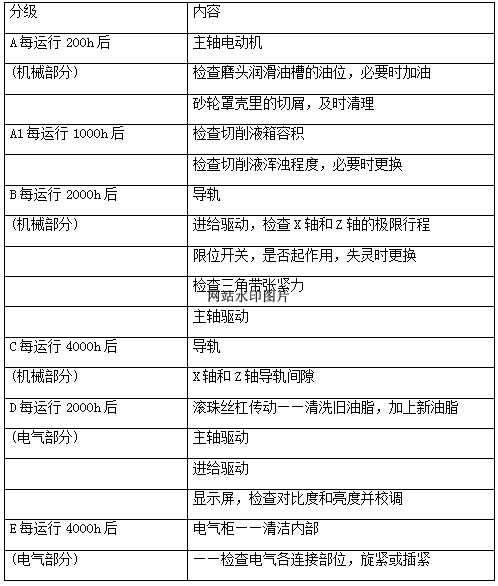

由于环境、温度、粉尘及操作人员的操作水平等影响,会导致整机加工精度降低,故障率升高,影响磨床的使用寿命。因此,重视磨床的日常保养与维护对延长使用寿命有着直接的关系。

3.1.1日常点检:

(1)接通电源前:

①检查切削液、润滑油的油量是否充足;

②检查各防护装置有无松动、漏水;

③工作台面上是否有切屑等杂物。

(2)磨床运转后

①主轴是否有异常嘈声

②整机是否有异常现象,如有特别的声音、气味等。

保养分级内容

4.操作说明

4-1 操作明细

一、手动对刀(修砂轮)

1、砂轮启动 工作台充磁并旋转将砂轮升高,移动到工件上方1mm处。

2、用手轮将Z轴往下移动直至砂轮碰至工件出现轻微火花。

二、点动使用

1、按“点动”进入点动使用。

2、按面板上的“点动距离”键选择点动距离0.001,0.01,0.1其一为单位进给。

三、程序调用

1、按“加工监控”==》“载入程式编辑”进入程序界面

2、点击“文件管理”后选中需要的加工文件双击打开

3、按“载入执行加工”后返回即可

四、零点校对

(一)Z轴零点设定

1、量取工件厚度如“2.5mm”将工件放入工作台。充磁并旋转同时启动砂轮。

2、按“手动”,将砂轮移至工件上方约1mm处。

3、使用点动方式,按“点动”,“点动距离”,将单步增量调整至0.01,然后按“砂轮向下”,亦可使用手轮模式,选中需要的轴,用手轮摇动直至砂轮碰至工件出现轻微火花。

4、按“系统”输入密码2020(亦可点击左侧面板的左上角POS按键)。点击“轴向模组”==》“机台坐标”==》“工件坐标系”,选择程序使用的工件坐标系(一般为G54),点击“载入机械坐标”即可,XYZ都在此设程序原点。

5、这时对坐标Z轴会变成您所输的工件厚度。

(二)X轴零点设点

1、按“手动”,用手动方式将台面进入,将砂轮左侧移至工作台中心位置。

2、同上4、。

五、碰面检测器的使用

1、将砂轮开启至您需要的转速,并打开冷却水。

2、松开控制器锁紧开关,将旋钮逆时针转动至指示灯亮起,然后顺时针转动按钮至指示灯灭。锁紧开关完成控制器的调整。

注:控制器电流调的越大,对刀力度越大。

加工流程

1、打开电源,待系统开机成功。

2、按“液压开”,打开液压,至液位灯亮起。

3、将台面清理干净,工件放置于台面上,按“充磁”键将工件固定。

4、按“打开程序”选择需要的程序,P0001号程序是需要设定Z轴安全高度,和成品厚度,进行磨削的,P0002号程序需设定磨削次数来进行磨削的

注意:用户参数Z轴安全高度应大于真实毛坯厚度0.2-0.5,否则容易出现撞刀。

6、修改完用户参数,按“加工”保存,按“自动”,“循环启动”进入自动加工状态。

注意:P0001需要在零点校正后才能自动加工,否则容易出现撞刀。

注意:

1、当砂轮转速变动时,都需调整控制器。

2、当突然断电、更换砂轮和修整台面后都需重新对零点。

3、在使用普通砂轮时,禁止使用高速,否则砂轮可能炸裂。

4、正常使用一年后应更换5#主轴油和粗精滤芯。

5、砂轮拆卸时一定要在泵站工作的状态下进行。即主轴在静压油浮起的状态下进行。这样不损伤主轴和动静压轴承。

6、砂轮主轴工作前观察泵站压力是否在规范范围内。

7、设备停机时,一定先关掉磨头电机,待砂轮停稳后,再关掉泵站,否则容易损伤磨头。

8、换泵站上的任何零部件,一定要先卸掉高压进油软管接头,更换完零件后,油路自我循环15——20分钟后方可将进油管接上磨头,这样就保证了进入磨头的主轴油是经过精过滤过的超洁净主轴油。这样可以延长主轴的使用寿命。

磨床清洁:

在使用完磨床之后需要对磨床本体进行清洁,重点清洁地方有一下几处:

1,砂轮下方的出水口,常常会凝聚大量磨灰.

2,工作台下方周围的磨灰需要冲洗.

3,磁性分离器上凝聚的磨灰.

4,床身的表面的擦洗.

5,液压站风扇叶和电气柜冷热交换机风扇的灰尘清除.

6,清洁时不可以将水冲上电磁阀以及电机等电器上

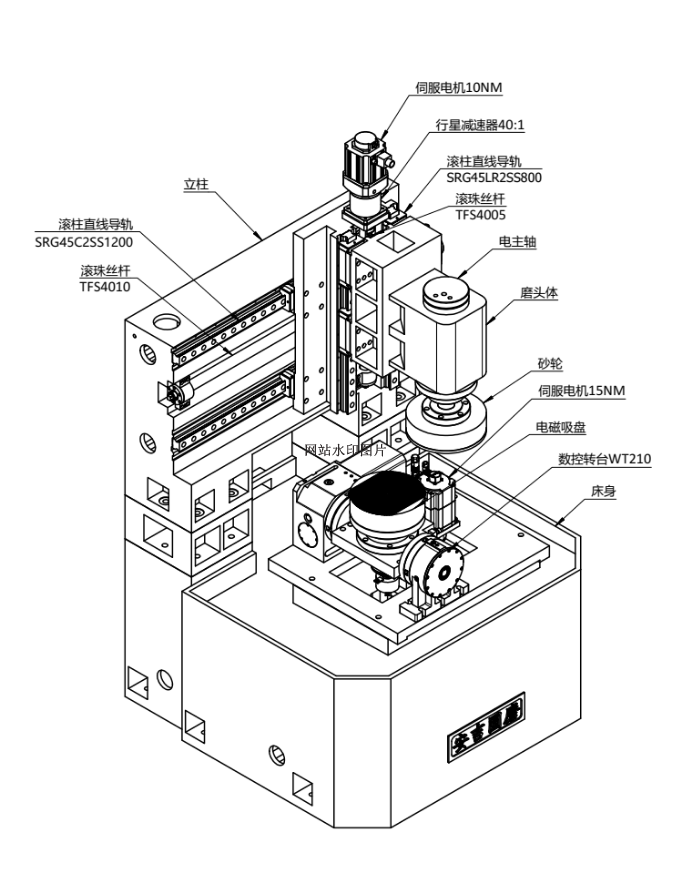

机床个部件示意图.

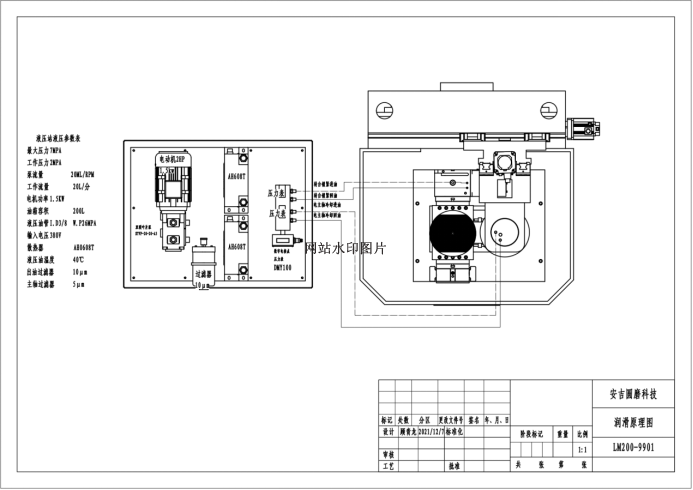

转台锁紧+主轴冷却原理图

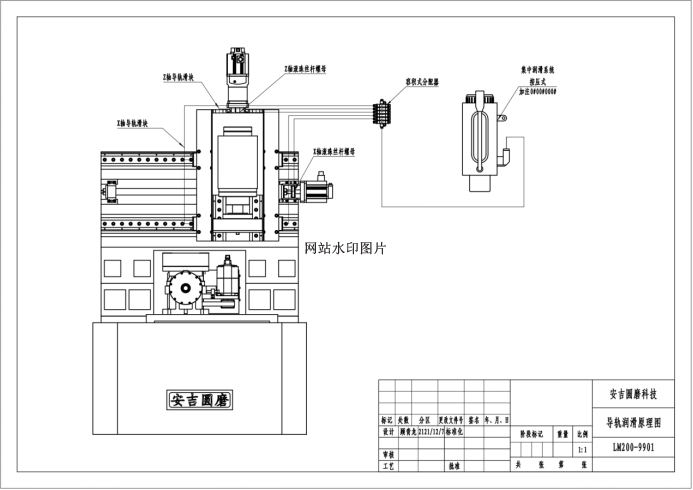

导轨丝杆润滑原理图

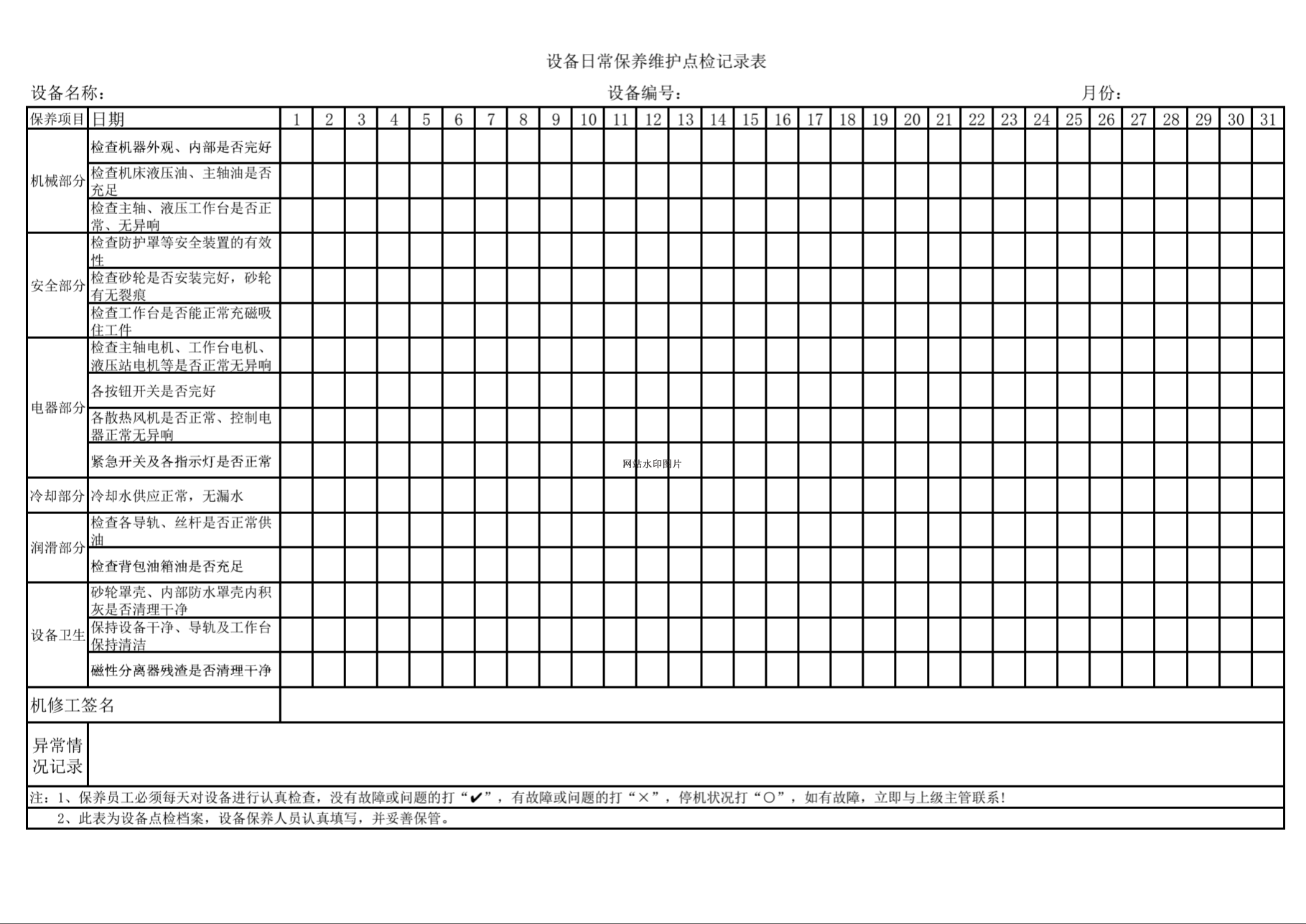

设备日常维护点检记录表

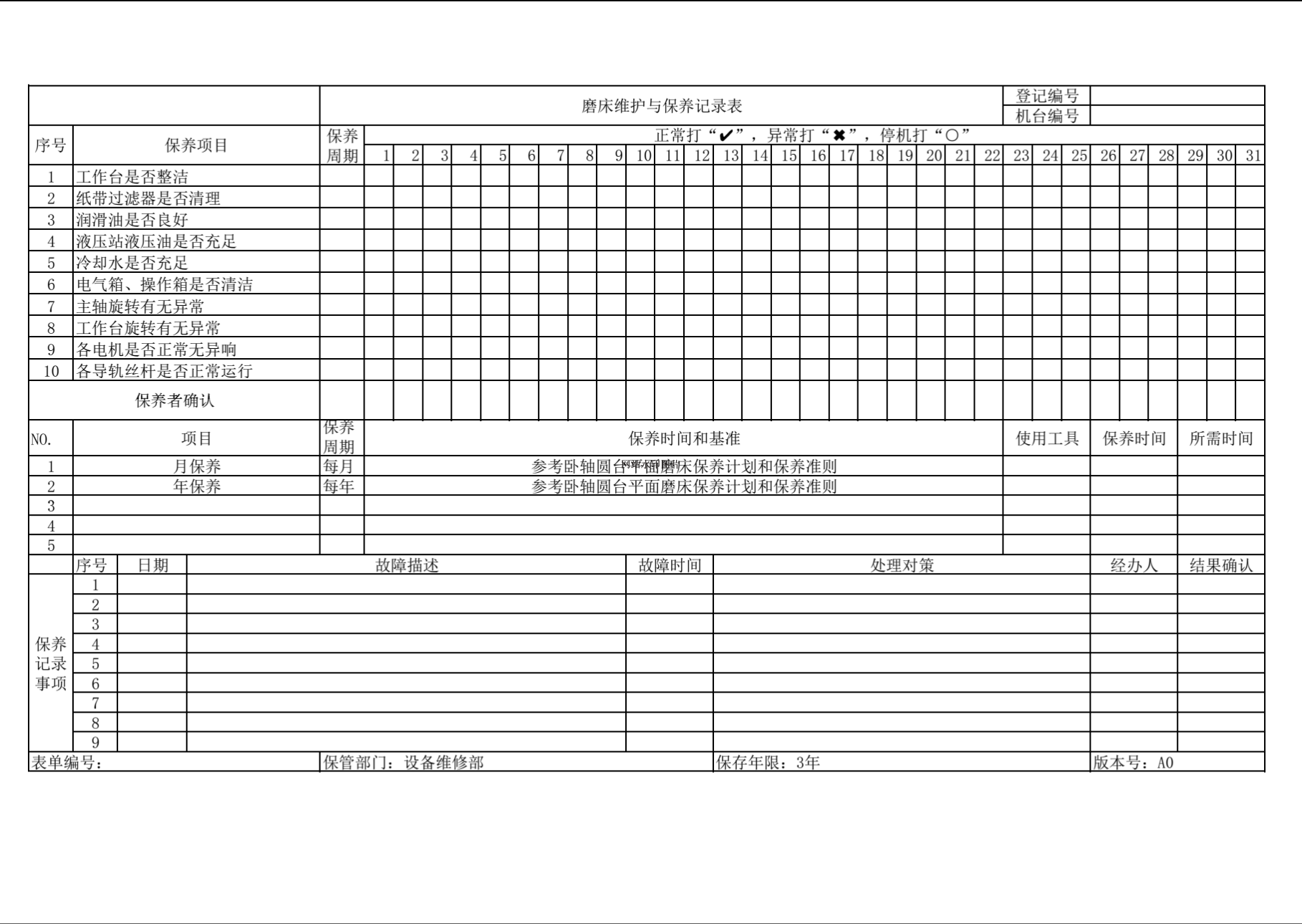

磨床维护与保养记录表

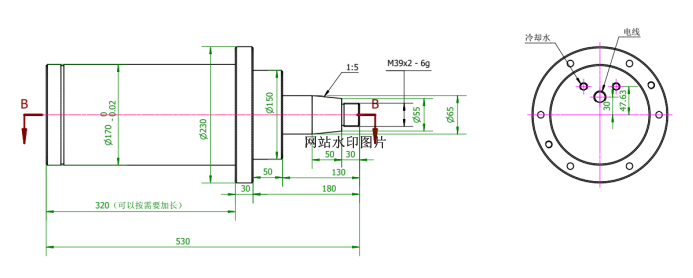

三、电主轴的技术资料

型号 FHS170-3/12

额定转速:6000rpm

额定功率:12KW

额定电压 :380V

额定电流: 20A

额定频率:50Hz

额定转矩:50Nm

主轴立式向下安装

主轴为异步电主轴

主轴采用油脂润滑,循环冷却

主轴逆时针旋转

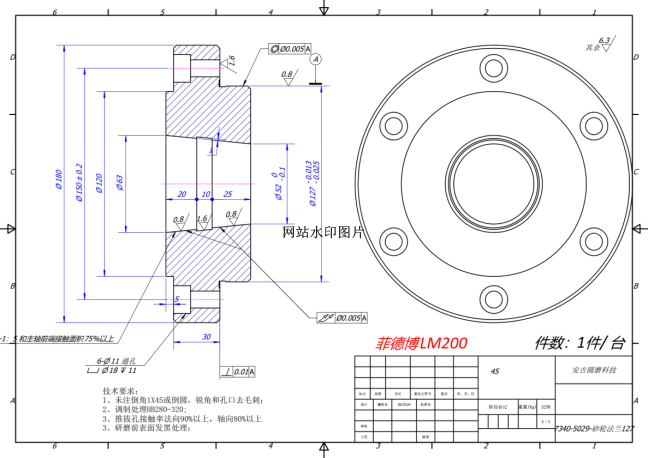

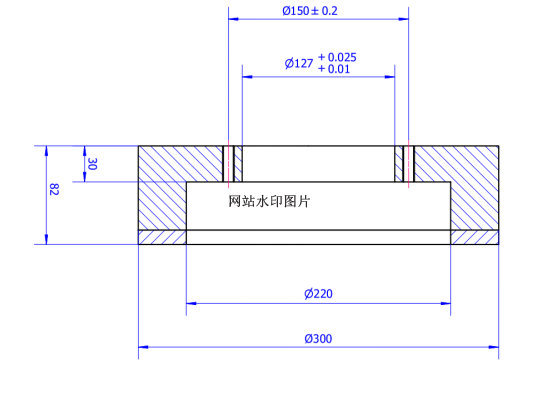

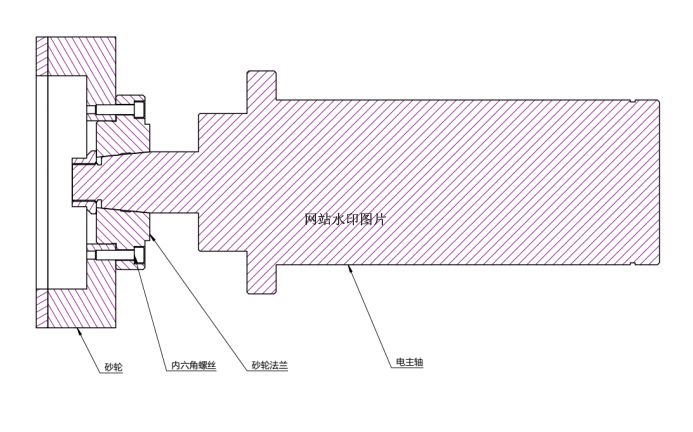

四、电主轴与砂轮的连接尺寸、连接方式

砂轮法兰尺寸

砂轮连接尺寸示意图

砂轮安装示意图

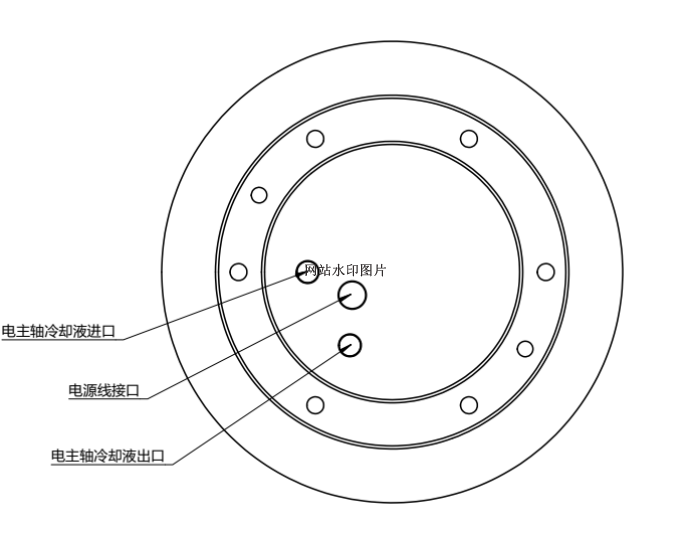

电主轴尾部接口分布图

- 上一篇:圆台平面磨床简介

- 下一篇:数控圆台平面磨床的床身定位精度

推荐资讯

ews center